作业条件危险评价法(LEC)在识别精细化工企业作业场所风险中的应用

摘要:作业条件危险评价法(LEC法)是一种定量评价方法,是用于与系统风险有关的三种因素指标值之积来评价系统人员伤亡风险大小,本文试图运用本方法对精细化工企业作业场所的风险进行识别,并提供相应的改进措施。

关键词:作业条件法 精细化工 风险 识别

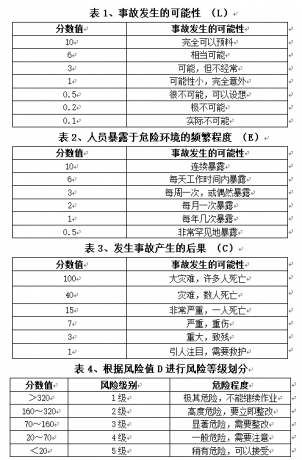

精细化工,是生产精细化学品工业的通称。具有品种多,更新换代快;产量小,大多以间歇方式生产,具有生产工艺流程长,使用的化学原料品种比较多,高温或是高压和对操作工人技术水平要求严等,容易产生风险事故,如何准确的识别精细化工企业作业场中的风险,提高企业的安全生产,防范环境风险事故,具有重要的意义。作业条件危险性评价法(以下简称为 LEC法)是一种简便易行的衡量人们在某种具有潜在危险的环境中作业的危险性的半定量评价方法。它是由美国安全专家格雷厄姆和金尼提出的。该方法以与系统风险率有关的三种因素指标值之积来评价系统人员伤亡风险的大小,并将所得作业条件危险性数值与规定的作业条件危险性等级相比较,从而确定作业条件的危险程度。

一、作业条件危险评价法(LEC)

LEC法是一种定量评价方法,是用于与系统风险有关的三种因素指标值之积来评价系统人员伤亡风险大小。

D = L×E×C

其中:D —— 危险源带来的风险值;

L —— 发生事故的可能性大小;

E —— 人员暴露在这种危险环境中的频繁程度;

C —— 一旦发生事故会造成的损失后果;

注:风险级别的界定值并不是长期固定不变的,在不同时期,组织应根据具体情况来确定风险级别的界定值,以体现持续改进思想。

二、精细化工企业作业场所风险识别

(一)精细化工企业作业场所风险特征

1、投料失误:进料速度过快、进料配比失控或进料顺序错误,均有可能产生快速放热反应,如果冷却不能同步,形成热量积聚,造成物料局部受热分解,形成物料快速反应并产生大量危害气体发生爆炸事故。

2、管道泄漏:进料时,对于常压反应,如果放空管未打开,此时用泵向釜内输送液体物料时,釜内 易形成正压,易引起物料管连接处崩裂,物料外泄造成人身伤害的灼伤事故。卸料时,如果釜内物料在没有冷却到规定温度时(一般要求是50℃以下)卸料,较高 温度的物料容易变质且易引起物料溅落而烫伤操作人员。

3、升温过快:釜内物料由于加热速度过快,冷却速率低,冷凝效果差,均有可能引起物料沸腾,形成汽液相混合体,产生压力,从放空管、汽相管等薄弱环节和安全阀、爆破片等卸压系统实施卸压冲料。如果冲料不能达到快速卸压的郊果,则可能引起釜体爆炸事故的发生。

4、维修动火:在釜内物料反应过程中如果在没有采取有效防范措施的情况下实施电焊、气割维修作业,或紧固螺栓、铁器撞击敲打产生火花,一旦遇到易燃易爆的泄漏物料就可能引起火灾爆炸事故。

(二)精细化工企业作业场所的风险识别

1、企业生产场所(作业场所)简况

某精细化工企业,主要产品为荧光增白剂项目,生产原理为对甲基苯甲酸用硫磺缩合得到芪二酸(4,4-二苯乙烯二甲酸),再与邻氨基苯酚缩合得到荧光增白剂。生产车间主要生产设备为见表5

2、三种因素(LEC)的确定

该企业生产场所容易发生的事故为芪二酸制备产生的硫化氢气体泄 漏事故,企业对于芪二酸制备产生的硫化氢气体采用经两级碱吸收后进入吸收罐后由专用的排气筒高空排方的形式进行处理。

(1)事故发生的可能性 (L)的确定

根据国内化工厂近40年的事故资料统计,化工厂出现泄漏风险事故的概率为1/104,同时根据调查该地区精细化工企业,在近几年中,该地区精细化工企业很少发生的泄漏而造成人员中毒,产生人生伤害的事故。产生该事故的原车操作工人失误或是管道破损而工人未能做出及时反应,该作业场所发生的泄漏而造成人员中毒,产生人生伤害的事故的可能性(L)可定义为可能性小,完全是意外或是可能,但不经常,对应的L分值为1或3。

(2)人员暴露于危险环境的频繁程度 (E)

生产人员每天在此环境中工作,尽管正常生产状态下,车间内的硫化氢气体达到相应的标准。对应的E分值为6。

(3)发生事故产生的后果 (C)

当发生硫化氢泄漏事故时,因为硫化氢为剧毒,在生产人员未能作出及时反应,后果严重,有可能产生重伤或是死伤,对应C分值为7或15。

3、危险源带来的风险(D)的确定

该生产场所危险源带来的风险(D)值的确定见表6

危险源带来的风险值(D)在42-270之间,其中D值为42时,介于20-70之间,风险等级为4,危险程度为一般危险需要注意。当D值达到270时,介于160-320之间,风险等级为2,危险程度为高度危险,要立即整改。

三、风险识别的改进建议

在上例中,运用作业条件危险评价法(LEC)对该精细化工企业作业场所的风险进行了识别,但是识别出两种不同的风险等级,风险等级值为4级或是2级。造成的原因主要在事故发生的可能性(L)和发生事故产生的后果(C)值的确定,如何能够对该精细化工企业的风险进行更准确的识别,从而得出更有效的识别结论,可以采取以下的形式进行改进:

(一)采用专家组进行识别的方式。

对于LEC值中,不能准确的识别因素,可以考虑用专家组进行识别打分的方式确认,可以采用3-5名专家,对LEC三个因素值进行识别,可以考虑对三个因素值采用专家组一致意见的形式确认单个因素值后进行车间整体风险值的识别,或是由专家组根据各自的意见对车间的整体风险值进行识别,后根据专家确定的车间整体风险值确定合理的风险。

(二)直接识别

1、目前控制状态不符合法律法规及其他要求,为重大风险;

2、曾发生过事故,仍未采取有效控制措施,为重大风险;

3、相关方(生产车间工作)合理重大抱怨或要求,为重大风险;

4、直接观察到的(经验)或按照危险化学品重大危险源辨识(GB18218-2009)要求的重大危险源中能直接观察到的重大风险,为重大风险;

参考文献:

[1] 《石油化工典型事故汇编》.中国石化总公司

[2] 《世界石油化工企业特大型事故汇编》(1996年~1987年).

[3] 《突发性污染事故危险品档案库》.环境保护部

![[投稿]安阳低碳城市建设研究初探](http://ihb65.com/content/templates/emedia_better/pic/ap2.jpg)

发表评论: