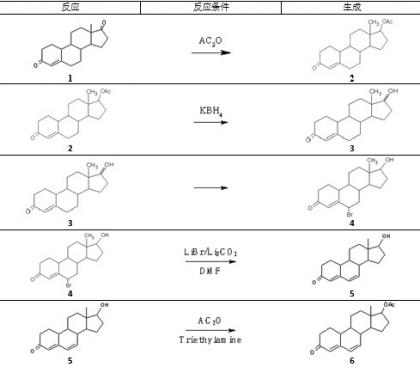

纳米氧化锌生产工艺

3.2.1 浸出

(1)浸出

将计量的水加入到酸性浸出反应池中,开启机械搅拌并定量加入次氧化锌物料,调成浆状;在搅拌状态下把计量的硫酸加入到酸性浸出反应池中,次级氧化锌中大部分锌在此溶解。利用浓硫酸放出热量使烟尘中的ZnO溶解生成ZnSO4,而物料中的铅不溶解。浸出过程不仅是锌的溶解过程,同时也是锌与铅分离的过程。锌和铜、镉等从固相转移到液相中,得到含有一定杂质的硫酸锌溶液和浸出渣。浸出渣用水洗涤后可外售,洗液中含有硫酸锌,可返浸出工序。

3.2.2 一段净化除砷

在湿法炼锌生产过程中,经常采用高铁沉淀吸附方法除去浸出液中的砷。在浸出过程中,大部分砷被浸出,按理论量加入FeSO4固体,通空气氧化,空气中的氧将Fe2+氧化成Fe3+,随着矿浆pH值的提高,高铁迅速从溶液中呈胶状物析出,吸附AsO43-络离子共同沉淀,以达到除去溶液中的砷的目的。除砷净化后矿浆经压滤机进行固液分离,清液送下段工序,滤渣在另一机械搅拌槽中浆化洗涤,洗水返回浸出,铁砷渣厂内暂存,定期送有相应危险废物处置资质的单位处置。

3.2.3 二段净化除锑、铅、铜、镉等

二段净化的作用是除去浸出液中的有害杂质,如锑、铅、铜、镉等,产出合格的纯净硫酸锌溶液,满足生产氧化锌的要求。二段净化采用锌粉置换工艺。经反应净化后,浆液用泵送至二段净化压滤机进行液固分离。所得滤渣为含铅、铜、镉等金属的锌渣可外售。所得溶液送至沉锌工序。滤渣的洗涤和过滤使用二段净化工序的净化槽和压滤机,洗水返回浸出。

3.2.4 沉锌

沉锌工序是将经过净化的纯净硫酸锌溶液通过加入氢氧化钠将锌沉淀下来,转移到固相中,生成氧化锌和氢氧化锌。沉淀后的浆液经砂浆泵输送至压滤机进行固液分离,得到氧化锌与氢氧化锌混合物和滤液。滤液送污水处理站处理达标后排放。固体混合物经过多遍浆化洗涤,除去其中的硫酸盐。

3.2.5 干燥热解提纯

氧化锌通过旋转闪蒸干燥机加热,产生粉状产品,粉状和干燥合格的产品和废气一起通过分级器进入旋风分离器,大部分产品除尘下来,废气夹带少量粉尘再次进入脉冲式布袋除尘器,除尘下来的产品落入布袋除尘器锥斗内,从底部排出。从布袋除尘器出来的废气直接向外排空。

从闪蒸干燥系统旋风和布袋除尘器下来的产品,直接落入煅烧管内,与热风炉出来的高温空气混合进行煅烧,煅烧完毕的物料,依次进入两级旋风,大部分粉尘除尘下来。除尘后热空气进作为闪蒸干燥系统的热空气使用。

从煅烧系统两级旋风出来的高温产品进入气流冷却管内,在冷却管内产品被冷却,冷却后的产品随空气一起依次进入旋风分离器和脉冲式布袋除尘器,合格的产品从旋风底部和布袋除尘器底部排出,可以直接包装入库。废气经15m排气筒排放。

工艺流程及产污节点如图3-1所示。

3.2.6 辅助工程工艺

3.2.6.1 MBZ高洁净直接式燃煤热风炉

原(烟)煤燃烧所产生的高温烟气通过净化室净化,热风进入闪蒸干燥系统,对氧化锌物料进行干燥。煤渣从燃煤机的另一端排出到出渣机。

3.2.6.2 软水站

本工程的软水站主要为蒸汽锅炉提供软化水,采用离子交换树脂去除水中的盐分。

3.2.6.3 锅炉房

由于处理硫酸钠废水的需要,评价建议其建设一台20t/h锅炉,同时满足生产线及废水处理的蒸汽需要。锅炉房以煤为燃料,评价建议采用XGG型多管除尘器串联ECS脱硫净化器,脱硫效率可达80%以上,除尘效率可达95%以上。废气经40m高排气筒排放。

发表评论